中国航空发动机集团简介、直属单位与主营业务

2022年04年24日

航空产业网 2019-08-08

7月11日,One More Orbit项目宣布湾流G650 ER飞机国际乘组成员创下新的经两极环球飞行用时最短记录,飞行总时间为46小时39分38秒。“湾流”G650 ER飞机7月9日从美国卡纳维拉尔角起飞,经过3次短暂加油,在不到两昼夜的时间内,飞机回到原机场,完成了环球飞行。据主办方信息,飞机平均时速为860.95公里。

G650ER是G650增程型,保持着数十项航空性能记录。G650系列在航空产业史上也是一种特殊的机型,飞机的升降舵和方向舵都是热塑性复合材料制造的。这也是热塑性材料第一次用来制造控制翼面。

热塑性碳纤维复材方向舵,图片来自湾流

2015年被GKN收购的Fokker公司是热塑性复合材料的引领者,其制造了湾流G650公务机的完整平尾,包括热塑性方向舵和升降舵,组件比传统材料减重10%,成本降低了25%。组件由感应焊连接,取消了昂贵的钻孔和铆接工作。

G650的平尾在装配中,图片来自Fokker公司官网

与生产技术的开发方Daher公司子公司KVE一起,Fokker为湾流G650公务机开发了新一代全热塑性复合材料升降舵和方向舵。与早期设计相比,已经实现了显着的成本(20%)降低和重量(10%)减轻。

该设计包括一个双曲面多肋平尾翼盒,带有蒙皮、横梁和肋以及可拆卸的前缘和后缘。零件全部由Carbon / PPS制造。翼盒中的接头采用感应焊接,该工艺由荷兰的KVE公司获得专利。

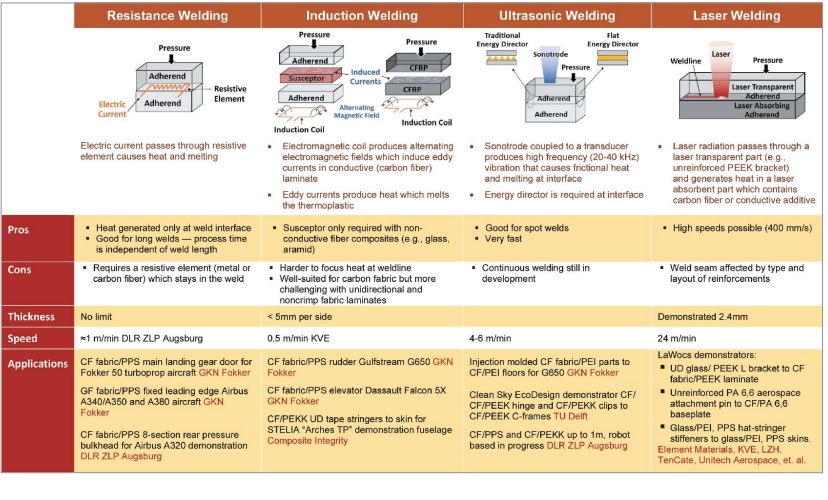

不同的焊接方法利弊,来自CompositesWorld

带有感应线圈的机器人通过在焊接区域施加交变电磁场来焊接部件。这会在碳纤维中产生涡流而加热,热塑性基质熔化并且使部件熔合在一起。该过程高度自动化,显着降低了装配成本,重量和周期时间。

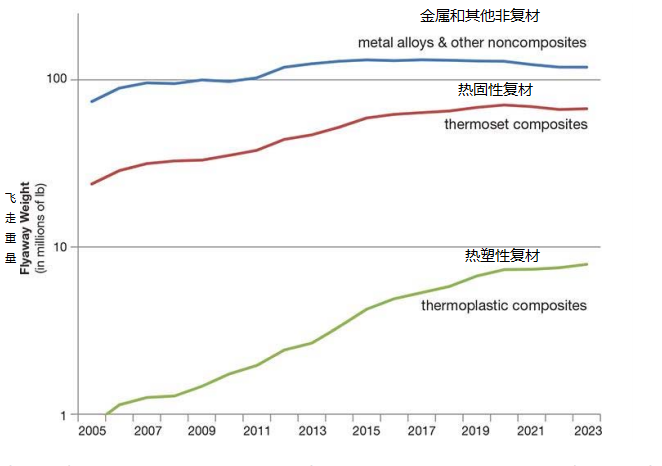

各类材料的使用量趋势,图片来自CMASlab

高性能热塑性复合材料是指用高强玻璃纤维、芳纶纤维和碳纤维增强耐高温热塑性树脂的复合材料。

与热固性复合材料相比,高性能热塑性复合材料具有较好的耐热性能和刚度、强度的新型材料;其线状链的分子结构使得聚合物保持着良好的韧性,因此材料还具有较高的韧性、优良的抗蠕变能力、优秀的损伤容限性能以及良好的抗冲击性能。

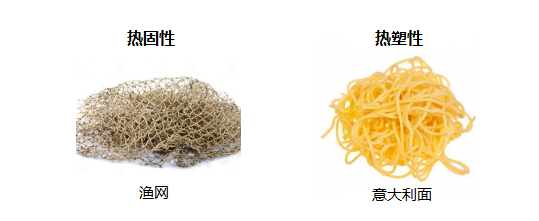

微观结构的举例,图片来自CMASlab

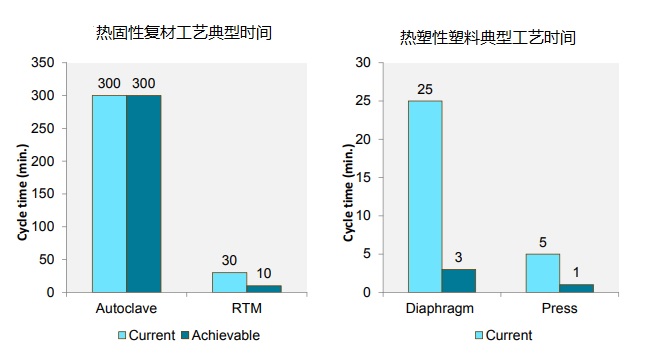

同时,由于热塑性聚合物分子链不含有产生链间化学反应的基团(对比热固性聚合物,例如渔网对比意大利面),其在加热过程仅仅发生加热变软和冷却变硬的物理变化,故成型周期短、生产效率高,具有较大降低制造和使用成本的潜力。

其结构件还可以直接熔融焊接,无需铆结,也能有效减轻飞机重量,并利于维修。另外,某些热塑性复合材料的长期使用温度可达250℃以上,并且耐水性极优,可在湿热环境下长期使用;同时预浸料无存放环境与时间限制,可长期贮存、并且废料还可以回收再利用,通常被称为“绿色材料”。

缺点是需要更高的成型温度和粘结剂适用性不好等等,而且工业界缺少对其性能的长期评价数据。由于优点较突出,高性能热塑性复合材料被认为是一种有发展前途的飞机结构用材料,一直受到航空航天领域的广泛关注。

目前,应用到航空领域的热塑性树脂主要是耐高温、高性能的树脂基体:聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)。无定形的PEI具有更低的加工温度及加工成本,比半结晶的PPS及高成型温度的PEEK在飞机结构件上的应用更多,是最早应用的热塑性材料。

值得一提的是,汽车上大量采用通用材料,例如使用增韧聚丙烯(PP)材料制造保险杠等部件。

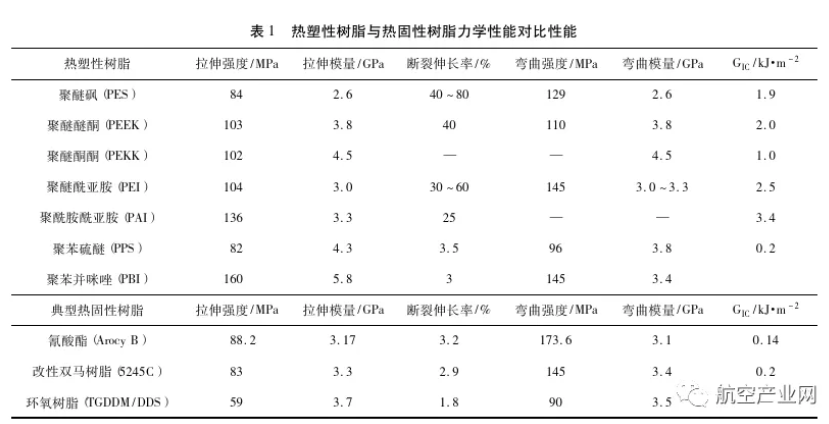

本表来自《纤维复合材料》第二期

空中客车公司一直是新材料新工艺在商用客机上使用的倡导者, 其在90年代初就开始参与到热塑性树脂基复合材料在大型客机上的应用研究,并成功地将PPS树脂基热塑性复合材料应用在一些结尺寸较小的肋、梁等小件上。

随着材料性能、成型工艺、以及装配技术的提高,高性能热塑性复合材料已被逐渐使用到空客飞机的次承力结构件上,例如:A340-500/600前缘、A380机翼J-nose固定前缘,A400M驾驶舱地板等。波音在787上也有支架,顶部轨道等应用案例。早期落选的JSF原型机还使用了热塑性复材的蒙皮。

A400M地板,来自:HPC/Jeff Sloan

Daher旗下的Socata Nantes工厂生产的最大热塑性结构是用于空中客车军用A400M运输机(3048毫米×3,058毫米)驾驶舱地板。其250个热塑性复合材料部件用金属紧固件组装在一起。

热塑性复材的部分应用案例,资料来自波音

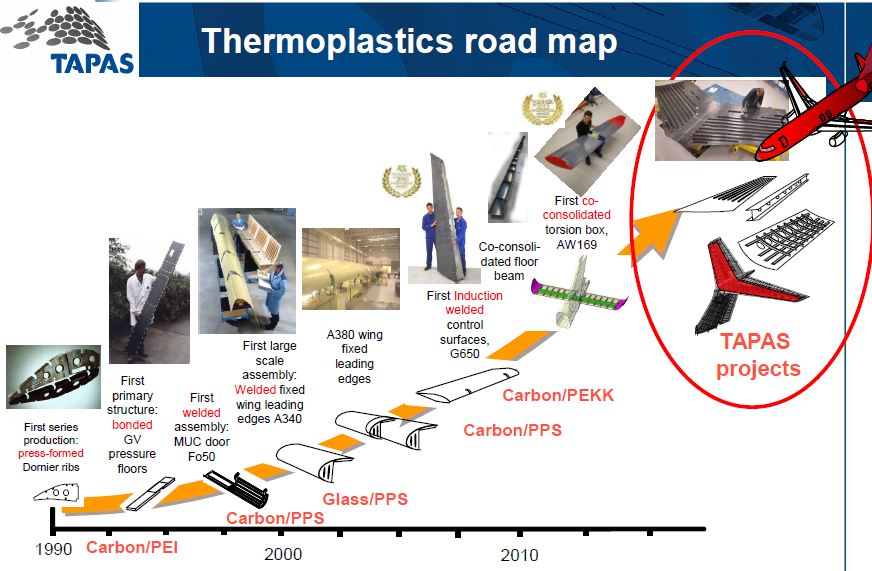

在2009年,空客公司联合荷兰的工业企业启动了一项为期4年的TAPAS飞机热塑性主结构件项目,该项目目标是为未来飞机项目建立一项制造大型主结构件所必需的热塑性复合材料技术。

TAPAS项目路线图

2014年又启动了TAPAS 第2阶段,项目合作伙伴将致力于开发一个完全由热塑性复合材料制成的示范尾部。与传统飞机材料相比,轻质,坚固的热塑性复合材料可减轻15%的重量,从而降低油耗,同时提高喷气式客机的射程和负载。

空中客车与荷兰热塑性塑料集群的TAPAS计划合作伙伴关系还包括:Fokker公司,Airborne Composites,CoDeT,代尔夫特理工大学,DTC,KE-works,KVE,荷兰国家航空航天实验室(NLR),Technobis光纤技术和特温特大学。

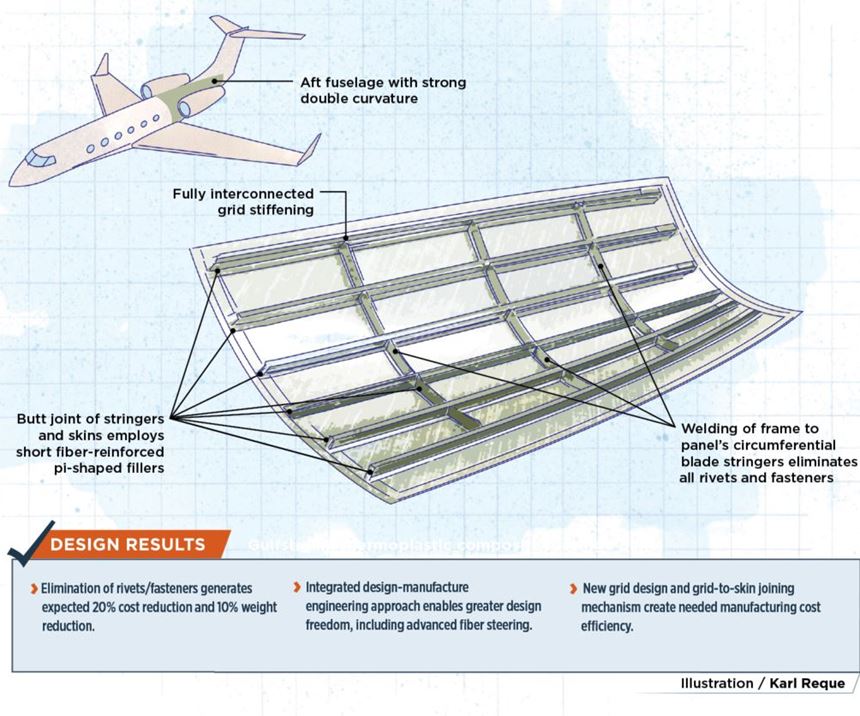

湾流公司的热塑性复材壁板,来自CompositesWorld

虽然是起源欧洲的研发项目,TAPAS成果更多实际应用是对热塑性复材兴趣更高的湾流公司。G650方向舵和升降舵上的成功仅仅是一个开始。Fokker 于2017年开始与湾流合作,为机身面板创造设计理念。随后在2018年和2019年设计和制造了几个弧形面板,并在今年的JEC展会上展示了里程碑式的第一个壁板。

GKN Fokker正在继续建造面板,并期望在今年晚些时候实现TRL4(部件验证)。

Fokker公司的双曲率壁板案例,图片来自Fokker

Fokker 与湾流团队知道,通过金属或传统的热固性复合材料制造方法来应对复杂曲率是困难的。新一代自动铺丝机AFP使设计师能够根据外壳的复杂形状从局部优化纤维取向,并偏离标准0 / 45/90纤维方向。“用于形状和重量优化的纤维方向转向是该项目最重要的进步之一,”项目负责人介绍。

*需要文中资料请联系我们,info@chinaerospace.com

2022年04年24日

2022年04年20日

2019年12年07日

2023年03年18日

2019年12年13日

2019年12年11日

2022年08年01日

2019年10年05日

2019年12年12日

2022年04年12日

评论 (0)